基板型プレーナートランスとは?特徴や強み、巻線トランスとの違いについてもご紹介

近年、電子機器のさらなる小型化・高性能化に伴い、電源回路に用いるトランスの構造にも小型化が求められています。そうしたニーズに応えるのが「基板型プレーナートランス」です。

従来の磁性体と銅線による巻線構造とは異なり、プリント基板の銅箔を活用し、積層構造によってトランス機能を実現できます。2025年現在では、約6層ほどのプレーナー型トランスが一般的に用いられています。本記事では、基板型プレーナートランスの特長、メリット・デメリットを詳しく解説します。

基板型のプレーナートランスの特徴・メリット

薄型化・低背化

基板型プレーナートランスは巻線の代わりに多層基板上に導体パターンを形成することで、トランスの構造がコンパクトになり体積あたりの巻線密度を高められます。また、立体的な構造が不要なため、トランスの低背化が可能となり、電子機器の小型・薄型化に貢献します。

低漏れインダクタンス・低寄生容量

基板型プレーナートランスは、巻線の配置を厳密に制御できるため、磁束の漏れを最小限に抑えることで漏れインダクタンスを非常に低く設計できます。そのため、スイッチング時の電圧スパイクやリンギングが抑制され、スイッチング素子の損失やEMIノイズの低減が可能です。

さらに、層間の適切な絶縁設計と導体パターンの配置により、巻線間の不要な寄生容量も抑えられ、高周波スイッチング時の損失低減ができます。

製造工程の簡略化と安定性の向上

構造的に巻線やはんだ付けを必要としないため、製造工程を大幅に簡略化することができます。これにより、作業ミスや工程ばらつきの原因となる手作業プロセスが省かれることで、製品の信頼性と歩留まりが向上し品質の安定を実現できます。

放熱性の向上とヒートシンクの搭載容易化

基板型プレーナー型トランスは従来のトランスに比べて小型化・低背化ができ、機器内部での放熱スペースを確保しやすくなります。さらに、高容量製品にはヒートシンクを追加搭載することも可能であり、トランス本体の温度上昇を抑え、効率的な熱管理設計を実現します。

高効率・低損失

基板型プレーナートランスの平坦な導体パターンは、表皮効果や近接効果による交流抵抗の増加を抑えやすく、高周波動作に適した設計が可能です。特に多層構造を活用することで、実効的な導体断面積を確保しつつ高周波損失を低減できます。

また、巻線経路が短く、銅箔の幅や厚みも柔軟に設計できるため、直流抵抗を抑えてI²R損失(銅損)を最小化できます。さらに、一次・二次巻線を高精度かつ近接配置できることで磁気結合が向上し、エネルギー伝送効率が高まります。

低コスト化

製造工程で巻線工程やはんだ付けが不要であることに加え、組立自動化が可能なため、トータルで約10〜20%(※仕様次第)の製造コスト削減が可能です。

基板型プレーナートランスのデメリット

一方で、基板型プレーナートランスにはいくつかデメリットもあります。

容量に制限がある(おおよそ1kW以下)

基板型プレーナートランスは、構造上の制約から出力容量は1kW程度までが一般的とされており、それ以上の高出力が必要な電源用途には不向きです。大容量トランスが必要な産業機器には、従来型トランスの採用が依然として主流です。

基板イニシャル費が必要

初期導入時には、パターン設計や積層構造に応じた専用基板のイニシャル費がかかります。特に試作や小ロット生産では、初期コストが割高になる可能性があります。

※4層~8層の場合、初期費用はある程度かかるが、トータルコストで見ると巻線トランスよりも多層基板プレーナー型トランスの方が抑えることができることがります。

巻線トランスと基板型プレーナートランスの比較

以下の表で巻線トランスと基板型プレーナートランスの違いについてまとめております。

| 項目 | 巻線トランス | 基板型プレーナートランス |

| 小型化/低背化 | 巻線スペースによる制限有り(特に高さ) | 約30%小型化 |

| 電力密度 | 3~5程度 | 5~10程度 |

| 放熱性能 | 放熱シート/シリコン等による放熱構造が別途必要 | 放熱性良好 ヒートシンク追加可能 |

| 周波数帯域 | 200kHz以下(1MHz迄対応可) | 200kHz以下(1MHz迄対応可) |

| ボビン材質 耐熱性 | フェノール樹脂 Eクラス 120℃ | PCB基材 FR-4 120℃ |

| 絶縁性 | 銅線被膜 | プリプレグ |

| トランス容量 | ― | 約1kW以下 |

| イニシャル費 | 標準部材なら発生しません | 基板イニシャル費が必要 |

プレーナー型トランスの設計時のポイント

プレーナー型トランスは、スイッチング周波数を高め損失を低減するために極力ターン数を減らす設計を行います。以下に具体的な理由についてご紹介します。

寄生容量(Parasitic Capacitance)の抑制

多層PCB上で巻線をトレースとして形成する場合、層間や隣接巻線との面積が大きくなりやすく、ターン数が増えるほど寄生容量も増加します。その結果、高周波動作時にリンギングや共振が発生しやすくなり、EMIノイズの原因となって回路の安定性を損ない、EMC設計の難易度が上がる可能性があります。

巻線抵抗とスキン効果の悪化

ターン数の増加により配線長が長くなると直流抵抗(DCR)が増加し、高周波ではスキン効果によって導体の有効断面積が減少します。これにより銅損(I²R損失)が増え、発熱の増加や効率低下、信頼性の低下を招くため、熱対策が必要となるため、設計時にターン数を減らす必要があります。

漏れインダクタンスの悪化

ターン数が多くなると一次・二次巻線間の結合が弱まりやすく、特にプレナー構造では巻線の配置やインターリーブ設計が結合係数に大きく影響します。漏れインダクタンスが増加すると、スイッチングトランジスタに過電圧が発生したり、共振コンバータでのエネルギー伝送効率が低下する原因となります。

基板面積の制約・実装性の悪化

基板型プレーナートランスでは、ターン数の増加により長いトレースが必要となり、基板レイアウトの効率が悪化します。その結果、パターン切れや銅厚不良といった製造リスクが高まり、多層化によって対応する必要が出てきますが、層数が増えると基板の厚みやコストも増加します。

実用的には4~8層までが限度であり、それを超えるとコスト面で大きな課題となります。(2025年7月時点の情報)

プレーナー型トランスの設計におけるポイント

磁気設計おける注意点

| 項目 | 解説 |

|---|---|

| 巻き数最適化 | 寄生容量やリーケージを抑えるために、ターン数は必要最小限にします。巻数が多いとEMIや損失増加の原因になります。 |

| コア材の選定 | 使用周波数に合った**高周波対応フェライト材(例:3C95、3F46、N87など)**を選定します。過剰磁束密度による飽和に注意する必要があります。 |

| 結合係数(k) | 一次・二次巻線のインターリーブ構成(例:P–S–P–S)でk ≈ 0.95以上を目指します。 |

| リーケージ制御 | 高電圧アプリケーションでは意図的に小さなリーケージを持たせることもあり、絶縁と効率のトレードオフがあります。 |

電気設計における注意点

| 項目 | 解説 |

|---|---|

| 寄生容量の抑制 | 広い配線トレース、隣接導体面積が大きいと寄生容量(Cparasitic)が増加し、高周波でリンギングが起こります。 |

| DCR(直流抵抗) | 銅厚(35~105μm)や配線幅を調整して、電流容量と抵抗をバランス良く設計し、細すぎる配線は銅損の原因になることもあります。 |

| スキン効果・近接効果 | 高周波では表面電流が支配的になるため、幅広トレース+表層配置で対策します。多層で同一層に多ターン避けます。 |

絶縁/安全性における注意点

| 項目 | 解説 |

|---|---|

| 層間絶縁 | 絶縁破壊を防ぐために、絶縁層厚(プリプレグやポリイミドなど)をIECやUL規格に準拠させます。 |

| 沿面距離/空間距離 | 高電圧用途では、1次-2次間のクリアランスとクリーぺージ距離を確保します。特に医療・車載分野では重要です。 |

| 耐電圧テスト | 製造後に**ヒップテスト(耐電圧試験)**で絶縁性能を確認する設計が望ましいです。 |

熱設計おける注意点

| 項目 | 解説 |

|---|---|

| 放熱経路 | 巻線部(トレース)から熱が発生するため、GNDプレーンやサーマルビア、ヒートスプレッダを用いて放熱設計します。 |

| 銅損対策 | 長いトレースや狭い銅配線は発熱源。電流に応じて銅幅を増やす or 多並列配線化を行います。 |

実装・製造における注意点

| 項目 | 解説 |

|---|---|

| 製造限界との整合 | PCB製造業者の最小トレース幅、絶縁層厚、積層ずれ精度を考慮して、製造可能な設計にする必要があります。 |

| テスト性の確保 | インピーダンス測定や絶縁テスト用のテストパッドを設計段階から組み込むことが望ましいです。 |

| コア取付構造 | コア貼り付け・締結方式(接着 or 機械固定)で、振動・熱でのコア割れ/浮き上がりに注意します。 |

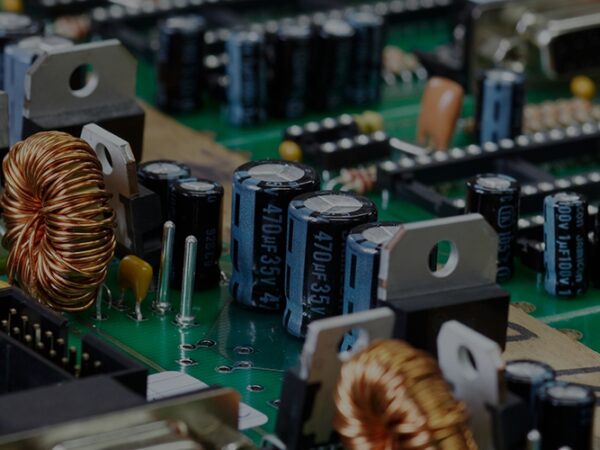

当社のプレーナー型トランスの設計・製造実績

積層基板構造を用いたプレーナー型小型トランス

こちらは、積層基板構造を採用したプレーナー型小型トランスの製造事例です。従来のプレーナー型トランスは巻き線方式で製造されることが一般的ですが、品質のばらつきが課題となることがあります。そこで、本事例では多層基板構造を取り入れることで、品質の安定化を図るとともに、プレーナー形状による低背化も実現しました。

基板型プレーナートランスの設計・製造は電源開発設計ソリューションにお任せください。

いかがでしたでしょうか。基板型プレーナートランスは、低背化・高効率・安定生産など、従来型トランスにはない多くの利点を持つトランスの一種です。電源開発設計ソリューションを運営するペック株式会社では、お客様のご要望に応じてトランスコイルの小型化、低背化、コスト削減などの多くの実績がございます。お困りの方はお気軽にお問い合わせください。

関連する豆知識

-

当社の生産体制、協力企業の紹介(スマートコイル/Smart coil/東莞市鴻技電子有限公司)

トランスやコイルの製造において、「安定した品質」「設計対応力」「供給体制」などは非常に重要な指標となります。 本記事では、当社がどのような生産体制のもとでコイル設計・コイル製造・トランス製造に取り組ん... -

零相変流器(ZCT)の原理から特徴について紹介

零相変流器(ZCT)は地絡電流を検出するために用いられる変流器です。今回は零相変流器(ZCT)の原理から特徴についてご紹介します。 零相変流器(ZCT)とは 零相変流器(ZCT)とは、電路を流れる電流... -

【ノイズ対策に有効】コモンモードチョークコイルの動作原理から設計ポイント

コモンモードチョークコイルは通常の信号電流とノイズ電流に対して異なる効果を発揮し、ノイズのみを効果的に除去できる特性を持ちます。本記事では、コモンモードチョークコイルの動作原理から設計ポイントについて... -

絶縁トランス(スイッチングトランス)の概要と特徴について

絶縁トランスは、一部が電気的に絶縁されているトランスで、安全性やノイズ除去など多くの特徴、メリットがあります。本記事では、絶縁トランスの概要から特徴についてご紹介いたします。 絶縁トランスの概要 絶縁... -

トランスのノイズ対策のポイント

スイッチング電源におけるノイズ対策は機器の性能維持や誤作動防止などのために、設計段階から考慮すべき点です。本記事では、スイッチング電源におけるトランスに焦点を当て、ノイズ対策のポイントについてご紹介し... -

トランス・コイルにおけるコアとは?種類を解説!

スイッチング電源のコイルやトランスに使われるコア(鉄芯)は、磁気回路部品に使用される非常に重要なパーツです。その主な役割は、磁束(磁気エネルギー)の通り道(磁路)を作り出すことです。コアがあることで、...

一覧はこちら